La cadena de suministros es sin duda un aspecto esencial hoy en día para cualquier empresa. Por ello, un sistema óptimo de control de acceso para almacenes garantiza seguridad y trazabilidad de movimientos, algo que incide directamente en la calidad del servicio y la eficiencia en las entregas.

En este sentido, un mejor control de entradas y salidas de almacén ayuda a ser más ágiles y eficientes, incrementando la productividad del negocio. Es muy importante disponer de un sistema para restringir el acceso al almacén, pues así se evitarán errores o que se produzca un descontrol de stock. Este tipo de control permitirá conocer quién y cuándo accedió al almacén, y otorgar permisos de acceso a personas que realmente estén autorizadas, incrementando las medidas de seguridad y control de todo el sistema logístico y de almacenaje de la empresa.

Factores a tener en cuenta para el control de acceso en almacenes

Son muchos los aspectos importantes para poder tener un control eficiente de entradas y salidas de un almacén. Se debe contar con los mejores sistemas, las mejores herramientas y el personal cualificado para que la gestión ágil del almacén sea un elemento diferenciador para la empresa.

Los principales factores a tener en cuenta son los siguientes:

Realizar inventarios

Los inventarios periódicos son la mejor forma de controlar los productos que se encuentran en almacenaje. Se trata de un conteo visual de toda la mercancía disponible en el almacén para compararla con la que se encuentra registrada en el software o programa de almacén.

Realizar inventarios precisos y periódicos permitirá evitar pérdidas al negocio.

Sistema de almacenaje

Teniendo en cuenta el espacio de almacenaje disponible y las características y cantidad de productos a almacenar, se podrá elegir el mejor sistema de almacenaje que proporcione mayores beneficios a la empresa.

Este sistema permitirá optimizar aspectos como el espacio, el tiempo necesario para las distintas tareas de almacenaje, ahorro de tareas administrativas y el ajuste de los recursos en capital humano necesarios.

La elección de tipos de estanterías, herramientas para facilitar los procesos (transpaletas, grúas, y similares) y sistema de marcado de mercancías son tres de los factores fundamentales de un buen sistema de almacenaje.

Clasificación de los productos

Para poder realizar una gestión de pedidos rápida y eficiente es importante contar con un sistema de clasificación adecuado para ordenar o agrupar la mercancía por una serie de criterios como pueden ser el peso, el tamaño, la forma, etc.

Una gestión eficiente de los pedidos permitirá a la empresa ser más competitiva y adaptarse fácilmente a picos de demanda o cambios en el mercado.

Coste de almacenaje

Almacenar artículos tiene un coste asociado generado por la maquinaria de transporte y su mantenimiento, gastos de personal, gastos de suministros, alquiler de locales, y muchos otros gastos asociados.

Es importante conocer el costo de almacenaje para poder optimizarlo y reducirlo en la medida de lo posible.

Tipos de productos

Cada almacén será diferente dependiendo del tipo de productos que se manejen. La rotación de los productos es un punto fundamental para una gestión eficiente del almacén. El control de las entradas y salidas de un almacén teniendo en cuenta si un producto tiene alta o baja rotación es fundamental para optimizar el stock de cada artículo y evitar roturas de stock, evitar exceso de stock paralizado o responder a altas demandas del mercado.

Consejos para un control de almacén eficiente

Llevar un control efectivo del almacén es un proceso complejo que necesita de una planificación y el uso de las mejores herramientas para automatizar procesos y conseguir una visión en tiempo real de lo que ocurre en el almacén.

A continuación, ofrecemos seis consejos o recomendaciones para llevar un control de almacén eficiente.

1. Optimizar el entorno de trabajo

Sin duda uno de los mejores consejos para mejorar la gestión de un almacén es optimizar el entorno de trabajo. Para ello es necesario hacer un estudio y análisis previo que permita limitar los desplazamientos necesarios con una óptima distribución de los productos en las estanterías.

Equipar con los vehículos y herramientas adecuadas de transporte de cargas es básico para aumentar la agilidad, reducir los incidentes y accidentes, y sacar mayor rendimiento del personal del almacén.

Invertir en tecnología es otro factor necesario para crear un entorno de trabajo eficiente. Máquinas de embalaje, lectores de códigos de barra, selladoras, pantallas táctiles, entre otros, hacen el trabajo en el almacén mucho más ágil.

El software de gestión de almacén es importante para poder agilizar todos los procesos de almacenaje y tener un control en tiempo real de las mercancías. También puede utilizarse un cuadro de mandos que incluya las métricas y KPI prioritarios del almacén como recepciones por hora, órdenes expedidas por hora, niveles de stock por referencia, riesgo de rotura de stock, ratio de pedidos expedidos frente a pedidos totales, entre otros.

2. Control de entradas y salidas al almacén

Un almacén debe evitar el acceso al mismo de todo personal no autorizado para así minimizar muchos riesgos para el negocio, como la interrupción de procesos de trabajo, el almacenaje incorrecto de mercancías, la sustracción de productos o material, o incluso la posibilidad de que se produzcan accidentes laborales.

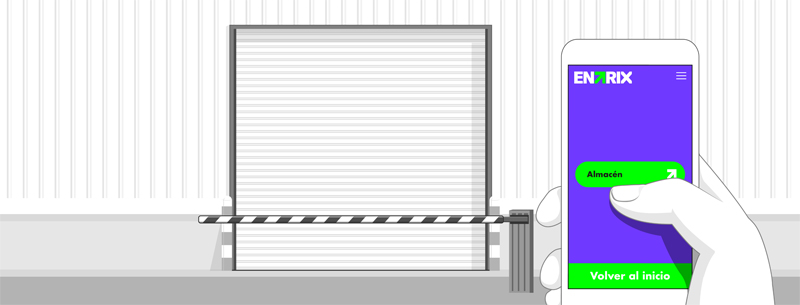

Con un sistema moderno de control de acceso para

empresas se obtendrán numerosos beneficios, conociendo en cada momento qué personas han accedido a la zona de almacén y en qué momento lo han hecho.

Este tipo de sistemas pueden utilizar la última tecnología como control de acceso vía teléfonos móviles, haciendo que el acceso al almacén sea mucho más rápido y evitando pérdidas de tiempo innecesarias que muchas veces se producen a la hora de entrar o salir de las zonas de almacenaje de una empresa.

3. Delimitar las áreas de trabajo

Contar con una distribución eficiente de las distintas zonas del almacén permitirá un mayor flujo de trabajo. Las principales zonas que deben delimitarse en un almacén son:

- Áreas de almacenamiento: Bien identificadas, indicando el tipo de productos, la clase, y otra información relevante.

- Zonas de picking: Priorizar la zona de preparación de pedidos para que estén disponibles para el transporte lo antes posible, posibilitando que lleguen al cliente rápidamente.

- Áreas de llegada y salida: Delimitar correctamente cuáles son las zonas de carga y descarga de mercancías, proporcionando el espacio y herramientas para poder realizar estos procesos de forma rápida y segura.

- Áreas de sobrestock: Para almacenar la mercancía que no será utilizada de forma inmediata (serán zonas más alejadas o de difícil acceso).

Para poder delimitar las áreas de trabajo de un almacén y poder optimizar al máximo los procesos y espacio de almacenaje, es necesario evaluar el almacén, los pedidos que se realizan y la estrategia logística que se aplica.

4. Formación del personal

El personal de un almacén debe contar con la formación adecuada para poder realizar sus tareas de forma más rápida, eficiente y con las máximas medidas de seguridad.

Es importante invertir en la capacitación del personal de almacén en materias como la seguridad, el manejo de máquinas y herramientas de almacenaje, y el manejo del software que se utilice en el almacén.

La formación del personal es un pilar básico en la prevención de riesgos laborales de un almacén.

5. Priorizar productos de alta rotación

Los productos con una alta rotación deben contar con un tratamiento especial pues son los que mayor trabajo generan en el día a día del almacén. Con una correcta gestión de los productos con alta rotación se conseguirá:

- Agilizar el picking o preparación de

pedidos. - Evitar las temidas roturas de stock (stock cero de un

producto). - Evitar errores de almacenaje (por ejemplo, los

productos que salen no son los primeros que entraron). - Poder afrontar periodos de alta demanda (como por

ejemplo, campañas de navidad).

Los productos de alta rotación deben estar almacenados en una situación estratégica dentro del almacén. Debe ser un lugar cercano a la zona de entrada de mercancías para conseguir almacenarlos en el menor tiempo posible, pero también cercana a la zona de preparado de productos (embalaje y envío) para que puedan ser enviados lo antes posible a los clientes.

6. Abrazar el cross docking

El cross docking es una técnica por la cual los productos que entran al almacén permanecen el menor tiempo posible, incluso pasando directamente a ser preparados para su envío a los clientes.

Al contar con este sistema el nivel de agilidad del almacén se dispara, el espacio de almacenamiento se optimiza, las posibilidades de roturas, pérdidas o robos disminuyen, y los gastos de almacenaje son menores.

7. Evita errores con el control de calidad

El control de calidad en almacenes no se refiere únicamente al producto en sí, si no también a la operatividad y a la precisión del servicio. Es importante que este control de calidad esté clave en los procesos clave del almacén, principalmente, en la recepción del producto, durante su almacenamiento (si éste es prolongado) y antes de su salida.

Esto es fundamental a la hora de llevar un control de almacén eficiente, ya que permite detectar problemas en las mercancías o en su embalaje antes de que lleguen al cliente, lo que contribuye a minimizar costes, devoluciones y, en definitiva, pérdida de confianza de los clientes.

8. Automatiza la gestión del stock para evitar roturas

Uno de los mayores problemas a los que puede enfrentarse un almacén son las roturas de stock, es decir, quedarse sin existencias de productos clave. Para prevenir esto, es imprescindible contar con un sistema de reposición automatizado integrado con la plataforma de ventas, capaz de generar alertas (o incluso pedidos automáticos) cuando el stock cae a niveles críticos.

Conclusión: Un control del almacén inteligente es clave para la eficiencia

Teniendo en cuenta los factores y las recomendaciones indicadas arriba, podrás llevar a cabo una mejor gestión de tu almacén. Con un control de las entradas y salidas del almacén se incrementarán las medidas de seguridad del mismo, a la vez que se evitarán errores y descontrol del stock, optimizando todo el proceso y haciendo que sea más eficiente.